WikiKomponen.com – Kali ini kita akan membahas mengenai bahan dan cara membuat resistor carbon, proses pembuatan berupa pemotongan, coating, bahan baku, serta cara membuat nilai resistor yang sesuai dengan yang diinginkan. Bentuk resistor yang terlihat sederhana ternyata dibuat melalui proses yang sangat bertahap. Berikut ini merupakan tahapannya.

Daftar Isi

- Bahan Dan Cara Membuat Resistor Carbon

Bahan Dan Cara Membuat Resistor Carbon

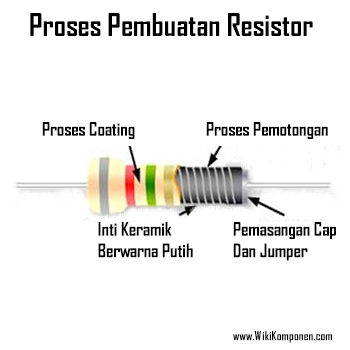

Proses pembuatan resistor dimulai dari pembuatan inti keramik, coating carbon, pemasangan terminal, pemotongan, penyambungan kawat terminal, coating dan pewarnaan.

Pembuatan Inti Keramik Resistor Atau Ceramic Rod

Inti dari sebuah resistor terbuat dari bahan keramik berbentuk tabung. Material yang dipergunakan untuk resistor carbon yang standar adalah bahan keramik. Semakin besar watt resistor, semakin besar diameter tabung yang dipergunakan.

Pembuatan inti keramik sendiri dilakukan dengan proses extrusi yang kemudian dipotong sesuai ukuran panjang tabung resistor yang akan diproduksi

Proses Coating Carbon Pada Ceramic Rod

Setelah inti keramik dipotong, keramik ini akan diproses untuk pelapisan carbon. Keramik yang awalnya berwarna putih akan berubah menjadi warna hitam seperti warna pensil. Proses inilah yang memberikan nilai awal bagi sebuah resistor.

Bahan yang dipergunakan untuk melapisi inti keramik ini memiliki nilai hambatan yang berbeda-beda sesuai dengan klasifikasi tipe yang nantinya akan menentukan nilai akhir resistor.

Pemasangan Topi Inti Keramik Resistor.

Setelah melalui proses pelapisan atau coating carbon, kedua ujung keramik tersebut akan dipasang semacam topi dari bahan logam yang menghantarkan listrik. Proses pemasangan hanya menggunakan tekanan, sehingga inti keramik tersebut seperti terjepit oleh kedua tutup tersebut pada kedua ujungnya.

Proses Pemotongan Inti Keramik

Proses ini merupakan proses yang paling penting dalam sebuah proses produksi resistor. Pada tahap inilah nilai resistor ditentukan.

Seperti yang telah dijelaskan sebelumnya, pada saat coating, nilai resistor sebenarnya telah ada tergantung pada bahan. Namun, nilai tersebut tidak spesifik karena sangat tergantung pada bahan yang dipakai.

Pada tahap ini, lapisan karbon akan digores berbentuk spiral, sehingga membentuk coil atau lilitan carbon yang memberikan nilai lebih besar dari pada nilai bahan. Satu tipe inti keramik hanya bisa untuk dipotong menjadi beberapa nilai resistor saja.

Misalnya inti keramik yang memiliki nilai 1 ohm sebelum dipotong hanya bisa dipergunakan untuk memproduksi resistor 1.2Ω hingga 8.6 Ohm. Sedangkan jenis bahan 10Ω hanya bisa dipotong menjadi resistor dengan nilai 10Ω hingga 100 Ω. Bahan dan cara membuat resistor carbon sangat spesifik. Semakin rapat jarak pemotongan, semakin besar nilai resistor yang dihasilkan.

Semua proses pemotongan dilakukan secara otomatis pada mesin pemotong yang sangat presisi. Bahkan pada tahapan ini, hasil proses produksi telah mengalami proses pengukuran dan QC oleh mesin tersebut terhadap nilai hambatan sesuai yang ditentukan.

Proses Pemasangan Terminal Resistor

Pada tahapan ini, kedua ujung akan dipasang jumper atau kawat kaki dengan menggunakan pengelasan titik. Inti keramik yang telah dipotong dialiri listrik pada kedua ujung logam, kemudian kawat jumper yang juga dialiri listrik disentuhkan. Akibatnya terjadi lonjakan arus pada bagian pertemuan kawat dan logam bersebut, sehingga menyatu. Untuk lebih jelasnya, lihat artikel tentang cara kerja pengelasan.

Setelah pengelasan, ukuran panjang kaki akan ditata, sehingga memiliki panjang yang seragam. Proses ini bertujuan untuk memberikan kemudahan bagi pemakai agar dengan mudah memasang komponen resistor ke lubang PCB.

Proses Coating Resistor

Pada tahap ini terdapat 2 proses utama yaitu:

- Pelapisan anti karat atau korosi. Hal ini bertujuan untuk menghindari terjadinya proses oksidasi yang menyebabkan berubahnya nilai resistor selama penyimpanan atau pemakaian.

- Pelapian Epoxi. Agar inti resistor tidak mudah rusak akibat deformasi, inti tersebut perlu dilapisi dengan lapisan epoxi. Lapisan inilah yang terlihat coklat pada permukaan resistor.

Kedua proses tersebut harus melalui proses oven yang tidak kita bahas di sini. Semua proses coating menggunakan sistim otomatis melalui konveyor yang diakhiri dengan proses coding.

Proses Coding Atau Pemberian Kode Warna.

Pada tahap akhir, resistor akan diberi kode warna sesuai dengan nilai resistor yang dibuat. Kode warna merupakan standar umum dalam pemberian nilai pada resistor. Cara membaca kode warna resistor dapat dibaca lebih lanjut pada artikel yang berhubungan tersebut.

Proses Taping Atau Pemberian Pita.

Sebagian resistor diproses lebih lanjut dengan pemasangan pita kertas pada kedua sisinya. Hal ini bertujuan untuk memudahkan proses insert pada mesin Autoinsert yang dipergukan dalam proses otomatisasi pemasangan resistor.

Bahan dan cara membuat resistor carbon terlihat sederhana. Namun, semua proses hanya dapat dikerjakan dengan menggunakan mesin. Itulah sebabnya umumnya resistor yang baik memiliki nilai yang hampir seragam untuk produksi dalam satu lot.